挑戦の記録【Episode 02】

柔軟な発想で効率的な移載を実現。

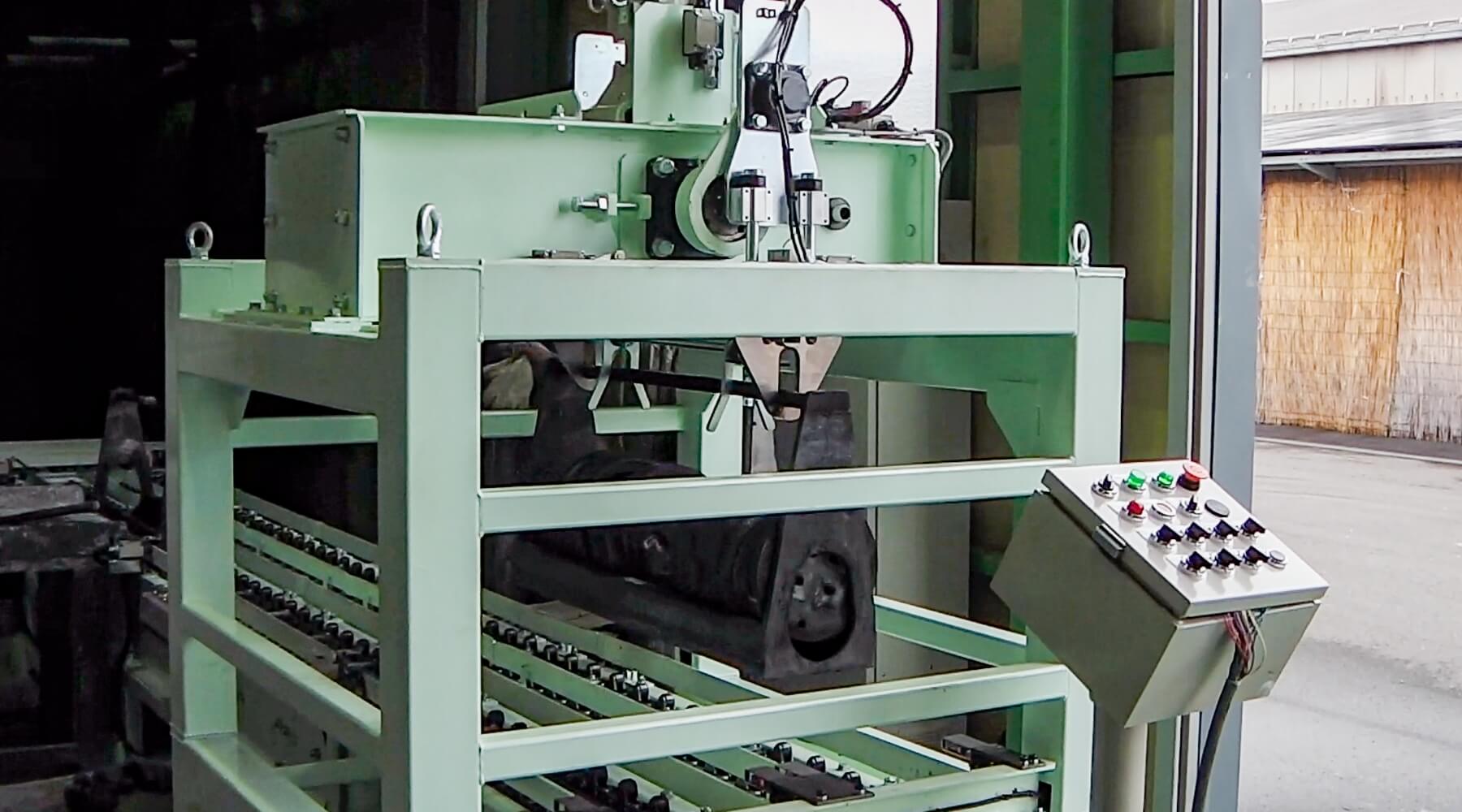

搬送移載装置

アルミ製品メーカー

重労働だった金型の移載を機械で。

アルミ製品メーカーさまより、いままで人力で行っていたアルミ製品の金型(鉄の塊)の移載・検査ラインを機械化できないかというお問い合わせがありました。重量のある金型を、搬送してきたレーンから持ち上げ、隣のレーンに移載させるという仕組みです。金型を移載するのは大変な重労働で、ケガなどのリスクも伴う作業です。安全かつ人的負担が少ない効率的な設備が実現できないだろうかと、私たちのチャレンジが始まりました。技術的にはそれほど難しいものではありませんでしたが、メンテナンスも見据えて、よりシンプルなつくりで信頼性の高い装置を目指しました。

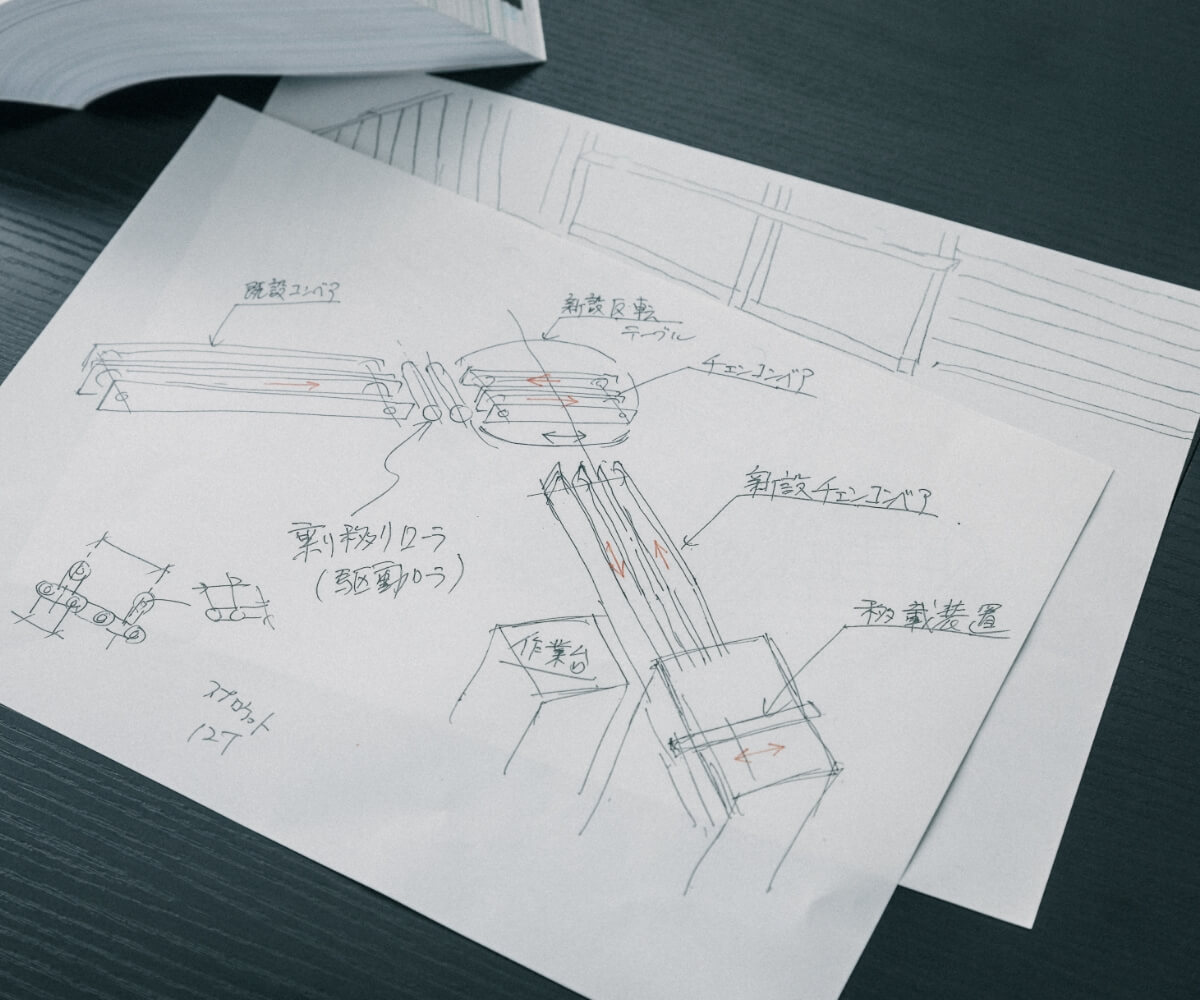

鉄道の設備から発想した移載装置。

通常の移載装置は直線運動の組み合わせを採用するケースが一般的です。その場合、最低2種類の動きが必要になります。吊り上げて上下に移動、そしてそのまま横に移動。これらを一つの運動でできないか。そこで私たちは鉄道のスイッチバック方式とターンテーブル(転車台)から発想を得ました。既設ラインから枝分かれラインを作り、平行に走らせ、その端でターンテーブルのように一つの円運動により移載できないか。360度の横の円運動では製品の向きが変わり、しかも時間がかかるので、観覧車のゴンドラのような縦の円運動を採用し移載することにしました。それにより、移動装置は一つの回転運動だけで済み、構成部品を極力少なくすることもできました。

エンジニアとしての緊張と誇り。

半年後、当社工場内に試運転のため、製作した搬送移載装置が据え付けられました。設計者、スタッフたちが、最も緊張し興奮する瞬間です。装置が稼働し、部品の強度確認やセンサーの位置調整、電気系統の確認などを経て、無事お客さまへの納品となります。お客さまからは要求通りの設備であること、さらに縦の円運動というオリジナルの工夫、構成部品の少なさ、メンテナンスのしやすさなどで高い評価をいただきました。

特に難しい技術は必要がない案件でも、固定観念にとらわれず、柔軟な発想でいままでにないものをつくる。「設計ができる鉄工所」、杉山製作所だからこそできたことだと改めて感じたプロジェクトでした。

挑戦の記録

-

目的から探す

-

業界から探す

-

課題から探す

-

全件から探す